Utensili per perforazione a vite — Conoscenze di base

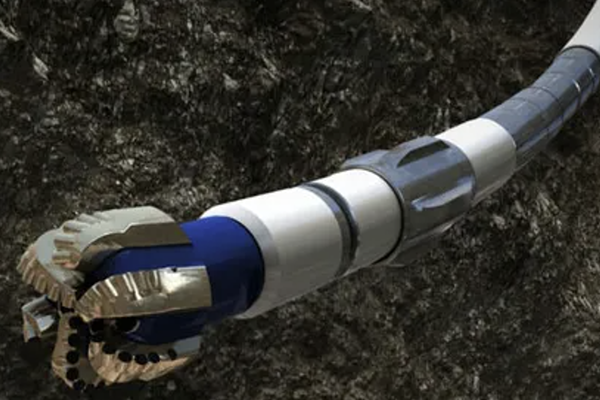

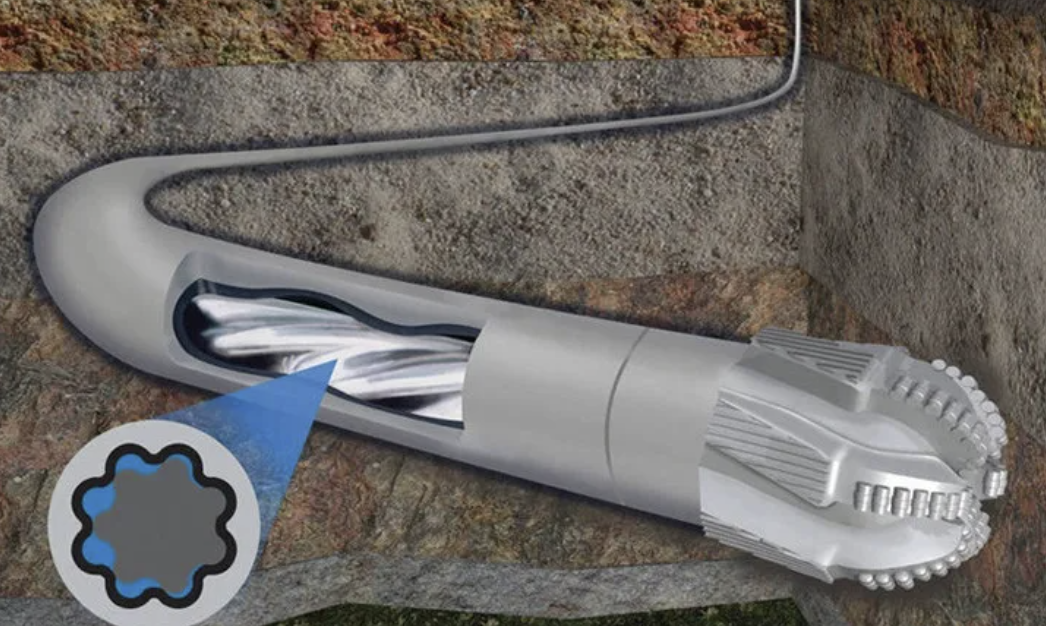

Panoramica Un utensile di perforazione a vite è un utensile elettrico volumetrico per il fondo del foro che utilizza il fluido di perforazione (fango) come fonte di energia, convertendo l'energia idraulica in energia meccanica. Il fango pompato dalla superficie passa attraverso una valvola di bypass nel motore di fondo del foro. Una differenza di pressione tra l'ingresso e l'uscita del motore fa ruotare il rotore all'interno dello statore. La velocità e la coppia del rotore vengono trasmesse alla punta di perforazione attraverso un giunto cardanico (albero flessibile) e un albero motore, consentendo la perforazione.

Componenti principali Un gruppo di perforazione a vite è costituito principalmente da quattro gruppi principali: la valvola di bypass, il motore del fango, il giunto universale e l'albero motore.

Motore per fango Il motore per fango è il componente principale. L'esperienza sul campo e l'analisi teorica indicano che, per un funzionamento normale e affidabile, la caduta di pressione per stadio del motore non dovrebbe idealmente superare 0,8 MPa; in caso contrario, si verificano perdite di fluido, la velocità del rotore diminuisce rapidamente e, nei casi più gravi, la rotazione può arrestarsi e il motore può danneggiarsi. (Un conduttore del motore equivale a uno stadio). Il flusso di fango utilizzato sul campo deve essere mantenuto entro l'intervallo raccomandato; flussi al di fuori di tale intervallo riducono l'efficienza del motore e aumentano l'usura. I parametri di prestazione del motore definiscono le prestazioni principali dell'intero gruppo di perforazione. La coppia di uscita teorica del motore è proporzionale alla caduta di pressione del motore e la velocità di rotazione in uscita è proporzionale al flusso di fango in ingresso. All'aumentare del carico sulla punta, i giri al minuto diminuiscono; pertanto, monitorando la portata e la pressione della pompa di superficie (tramite il manometro del tubo di livello) è possibile dedurre e controllare la coppia e la velocità di fondo foro.

Valvola di bypass La valvola di bypass è composta da un corpo, un manicotto, un elemento valvola (nucleo) e una molla. Sotto pressione, l'elemento valvola scorre all'interno del manicotto e la sua posizione modifica il percorso del fluido per fornire due stati: bypass (aperto) e chiuso. Durante il rodaggio o lo scatto, le porte del manicotto e del corpo sono aperte, quindi il fango bypassa il motore e fluisce nell'anello. Quando il flusso e la pressione del fango raggiungono il punto di regolazione della valvola, l'elemento valvola si abbassa e chiude la porta di bypass; il fango fluisce quindi attraverso il motore, convertendo l'energia idraulica in energia meccanica. Se il flusso diventa troppo piccolo o il pompaggio si interrompe, la molla spinge l'elemento valvola verso l'alto e la valvola si riapre, quindi il fango bypassa nuovamente il motore.

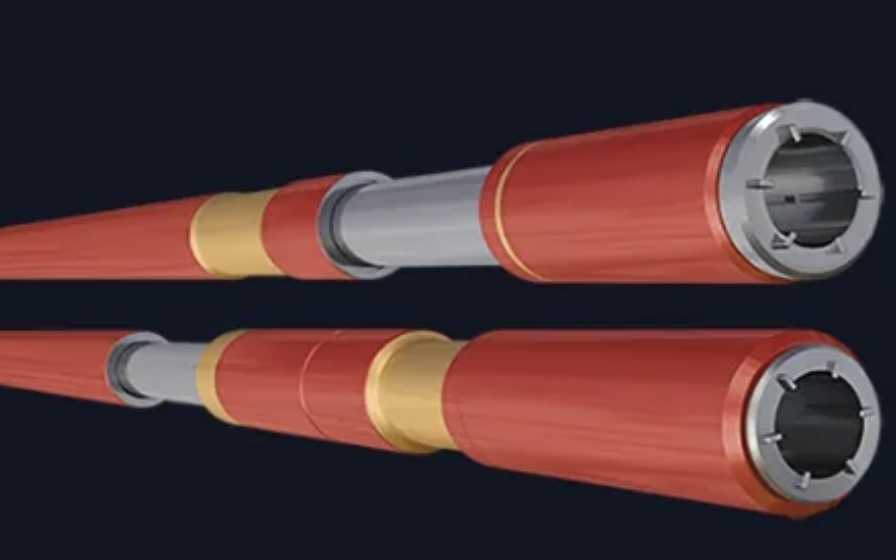

Costruzione e comportamento del motore Il motore è costituito da uno statore e un rotore. Lo statore è prodotto incollando un rivestimento in gomma alla parete interna di un alloggiamento in acciaio; il suo foro interno è un'elica con geometria definita. Il rotore è una vite in acciaio temprato. Rotore e statore si ingranano per formare camere elicoidali sigillate in virtù della loro differenza di passo, consentendo la conversione di energia. I rotori possono essere monolobati o multilobati (a testa singola o multitesta). Un minor numero di lobi produce una velocità maggiore ma una coppia inferiore; un maggior numero di lobi produce una velocità inferiore e una coppia maggiore.

Giunto cardanico Il giunto cardanico converte il moto planetario (eccentrico) del motore in rotazione costante dell'albero motore e trasmette la coppia e la velocità del motore all'albero motore e alla punta. Sono comunemente utilizzati i tipi ad albero flessibile.

Albero motore L'albero motore trasmette la potenza rotatoria dal motore alla punta e deve anche sopportare carichi assiali e radiali generati dal peso sulla punta e dal contatto della formazione.

Requisiti operativi

Requisiti dei fluidi di perforazione I motori a vite possono funzionare efficacemente con una varietà di fluidi di perforazione, inclusi fanghi a base di olio, emulsioni, fanghi bentonitici a base d'acqua e persino acqua relativamente pulita. La viscosità e la densità del fango hanno un effetto diretto minimo sulle prestazioni del motore, ma influenzano direttamente le pressioni del sistema. Se la pressione a una portata consigliata supera la pressione nominale della pompa, la portata deve essere ridotta o la caduta di pressione attraverso il motore e la punta deve essere ridotta. Le particelle solide come la sabbia accelerano l'usura dei cuscinetti e dello statore del motore, quindi il contenuto di solidi deve essere mantenuto al di sotto dell'1%. Ogni modello di motore ha un intervallo di portata in ingresso specificato in cui l'efficienza è buona; il punto medio di tale intervallo rappresenta generalmente la portata operativa ottimale.

Controllo della pressione del fango e della pressione della pompa Quando il motore è sollevato dal fondo e il flusso è costante, la caduta di pressione attraverso il motore rimane costante. Quando la punta tocca il fondo e il peso sulla punta aumenta, la pressione di circolazione e la pressione della pompa aumentano. Il perforatore può utilizzare: Pressione della pompa sul fondo (durante la perforazione) = Pressione della pompa di circolazione sollevata dal fondo + caduta di pressione del carico del motore. La pressione della pompa di circolazione sollevata dal fondo è la pressione della pompa quando il motore è sollevato dal fondo (detta anche pressione della pompa di circolazione libera dal fondo o pressione della pompa di circolazione). Varia con la profondità del pozzo e le proprietà del fango, quindi non è una costante fissa. In pratica, è sufficiente utilizzare la pressione di sollevamento misurata subito dopo il prelievo di un supporto come valore approssimativo per i calcoli di controllo. Quando la pressione della pompa sul fondo raggiunge il massimo raccomandato dal motore, il motore produce la sua coppia ottimale; ulteriori aumenti del peso sulla punta aumenteranno la pressione della pompa e, se viene superata la pressione massima di progetto, il motore potrebbe andare in stallo. In tal caso, il perforatore deve ridurre immediatamente il peso sulla punta per evitare danni interni.

Manipolazione e utilizzo

Note generali prima del primo utilizzo I collegamenti filettati tra i componenti sono preparati in fabbrica con adesivo anaerobico e serrati secondo i valori specificati; normalmente non è necessario serrarli nuovamente prima del primo utilizzo.

Ispezione della superficie prima di entrare nel foro

Sollevare il gruppo tramite il supporto di sollevamento e posizionarlo sulla tavola rotante in modo che la valvola di bypass sia posizionata sopra la tavola e facilmente osservabile. Installare le linguette di sicurezza e rimuovere il supporto di sollevamento.

Controllare il funzionamento della valvola di bypass: premere l'elemento della valvola verso il basso con un bastoncino di legno e rilasciarlo; la molla dovrebbe riportare l'elemento indietro senza intoppi. Ripetere l'operazione da 3 a 5 volte per verificare che non vi siano inceppamenti.

Con la porta di bypass sotto la tavola rotante, avviare brevemente la pompa: la porta di bypass dovrebbe chiudersi, il motore dovrebbe avviarsi e il giunto di trasmissione dovrebbe ruotare. Dopo l'arresto della pompa, l'elemento valvola dovrebbe ripristinarsi e il fango dovrebbe fuoriuscire attraverso la porta di bypass, indicando il normale funzionamento.

Far funzionare il motore nel foro

Controllare rigorosamente la velocità di marcia per evitare una discesa rapida che potrebbe causare l'inversione del motore e lo svitamento dei collegamenti filettati interni, nonché per prevenire danni durante il passaggio su ponti di sabbia, pattini di rivestimento o sporgenze.

Nei tratti profondi o ad alta temperatura e quando si attraversano zone di sabbia non consolidata, far circolare periodicamente del fango per raffreddare il motore, proteggere la gomma dello statore ed evitare l'accumulo di sabbia.

Rallentare la corsa man mano che il motore si avvicina al fondo; far circolare prima del posizionamento finale, iniziando con un flusso basso finché i detriti di perforazione non tornano in superficie, quindi aumentare il flusso secondo necessità.

Non urtare il motore contro il fondo e non lasciarlo fermo sul fondo.

Foratura con il motore

Prima di iniziare la perforazione, pulire accuratamente il fondo del foro e misurare la pressione della pompa di circolazione sul fondo.

Applicare gradualmente il peso di perforazione all'inizio. Utilizzare la relazione tra pressione della pompa e controllo delle operazioni di perforazione sopra riportata.

Non forare troppo velocemente all'inizio; il motore, la punta e il fondo del foro sono "stretti" e una pulizia inadeguata del foro può causare la formazione di palline nella punta.

La coppia del motore è proporzionale alla caduta di pressione del motore; l'aumento del peso sulla punta aumenta il carico del motore e quindi la caduta di pressione e la coppia del motore.

La velocità di penetrazione regolare e uniforme e la presenza di colonne di perforazione contribuiscono a mantenere il controllo dell'inclinazione del foro e la precisione direzionale.

Estrazione dal foro e ispezione

Sciacquare la valvola di bypass con acqua pulita e muovere l'elemento della valvola su e giù con un bastoncino di legno finché non si chiude in modo affidabile.

Afferrare il gruppo con una chiave inglese, ruotare il giunto di trasmissione in senso orario con una chiave inglese a catena iniettando acqua pulita attraverso la parte superiore della valvola di bypass per lavare l'interno, quindi introdurre una piccola quantità di olio lubrificante (olio minerale) nel motore.

Controllare la velocità di trazione per evitare che il tubo si incastri o che il motore venga danneggiato.

Misurare il gioco dei cuscinetti; se il gioco dei cuscinetti dell'albero supera i limiti consentiti, il motore deve essere riparato e i cuscinetti sostituiti. Nei motori di rientro o di revisione, il gioco assiale dei cuscinetti deve essere regolato secondo necessità.

Lista di controllo della superficie pre-corsa (riepilogo)

Il composto frenafiletti viene applicato a tutti gli alloggiamenti, ad eccezione del collegamento tra il sub-sollevamento e la valvola di bypass.

Installare la punta a vite utilizzando l'adattatore corretto. Utilizzare una chiave a catena solo sull'estremità dell'albero motore e ruotare solo in senso antiorario (visto dall'alto) durante l'assemblaggio per evitare di allentare le filettature interne.

Sollevare il motore tramite il supporto di sollevamento e posizionarlo nel rotativo; posizionare la valvola di bypass in un punto in cui sia visibile, fissarla con delle fascette e rimuovere il supporto di sollevamento.

Controllare la tenuta della valvola di bypass: premere l'elemento valvola verso il basso e riempire l'area di bypass con acqua dall'alto. Se la valvola è a tenuta, non dovrebbe esserci alcun calo significativo del livello dell'acqua. Rimuovere l'asta; l'elemento valvola dovrebbe sollevarsi sotto la forza della molla e l'acqua dovrebbe fluire uniformemente dalle porte laterali: questo indica una condizione normale.

Dopo il rodaggio, posizionare la valvola di bypass in modo che sia visibile sotto la tavola rotante/kelly. Avviare la pompa del fango e aumentare gradualmente la portata fino alla chiusura della valvola di bypass. Sollevare leggermente il motore e osservare se la punta ruota; con la valvola chiusa, non dovrebbe esserci fango in uscita dal bypass. Dopo aver arrestato la pompa, verificare che il bypass si riapra e che il fango venga scaricato attraverso le porte di bypass. Non sollevare la valvola di bypass sopra la tavola rotante mentre la pompa è ancora in funzione per evitare di contaminare il pavimento della piattaforma.

Assemblare eventuali sottoassiemi piegati, collari di perforazione non magnetici, stabilizzatori, ecc. richiesti, in base all'assemblaggio progettato.

Correre nella buca: ulteriori indicazioni

Controllare la velocità di discesa per evitare danni causati da ponti di sabbia, sporgenze o scarpe di rivestimento. Se si incontrano tali sezioni, far circolare il fango e alesare lentamente il foro prima di procedere.

Se si utilizzano sottopunte o alloggiamenti piegati, il lato della punta potrebbe entrare più facilmente in contatto con la parete del foro o con le scarpe del rivestimento; ruotare periodicamente l'assieme per ridurre gli effetti di spostamento laterale.

Per pozzi profondi o ad alta temperatura, effettuare una circolazione intermittente durante il rodaggio per evitare l'intasamento della punta e per proteggere la gomma dello statore dai danni causati dal calore.

Se il fango non fluisce rapidamente attraverso la porta di bypass durante la discesa, rallentare la velocità di rodaggio o effettuare pause periodiche per riempire il motore di fango. Non scuotere o appoggiare il motore sul fondo.

Avviamento del motore nel foro

Se il motore è stato posizionato sul fondo, sollevarlo di 0,3-0,4 m e avviare la pompa del fango. Registrare la pressione del tubo di livello e confrontarla con i calcoli idraulici. Pressioni leggermente superiori sono normali a causa del carico laterale della punta.

Pulire accuratamente il fondo del foro, soprattutto nei pozzi direzionali. I detriti accumulati influiscono sul numero di giri e possono indurre un movimento a gomito. Una corretta circolazione durante la lenta rotazione del motore (o una rotazione incrementale di 30°–40° alla volta) pulirà i detriti dal fondo. Dopo la pulizia, sollevare il motore di 0,3–0,4 m, controllare e registrare i valori di pressione.

Rientrare sul fondo, aumentare gradualmente il peso sulla punta; la coppia del motore aumenterà e la pressione del tubo di perforazione aumenterà. L'aumento della pressione del tubo di perforazione dovrebbe corrispondere ai valori di caduta di pressione del motore specificati per il modello di motore. Il monitoraggio di questo aumento fornisce un feedback che il carico del motore e il peso di perforazione sono appropriati e che la velocità del motore è stabile. Mantenere le pressioni del tubo di perforazione entro i limiti raccomandati dal motore in modo che il perforatore possa valutare tempestivamente le condizioni dell'utensile.

Se il motore è fuori dal fondo e la pressione di circolazione è alta, gli ugelli della punta potrebbero essere ostruiti o l'albero motore potrebbe essere inceppato.

Viaggi fuori controllo: precauzioni

Durante lo sgancio, la valvola di bypass è in stato di bypass (aperto) e consente al fluido di perforazione presente nella colonna di perforazione di fluire nell'anello, ma il motore non può scaricare il fluido autonomamente. È comune spostare la parte superiore della colonna di perforazione con fluido più pesante prima di tirare il motore per garantire uno spostamento sicuro.

Una volta che il motore ha raggiunto il livello della valvola di bypass sul piano di perforazione, rimuovere i componenti di bypass e sciacquare il motore con acqua pulita dalla parte superiore della valvola di bypass. Utilizzare un bastone di legno o un manico di martello per muovere l'elemento della valvola su e giù finché non si muove liberamente. Dopo la pulizia, riattaccare il sub di sollevamento ed estrarre il motore.

Se è possibile effettuare il lavaggio in loco con acqua dolce, sciacquare accuratamente il motore prima di riporlo.

Se non sono disponibili attrezzature per la pulizia, fissare il corpo motore al pavimento della piattaforma, bloccare e ruotare l'estremità grande dell'albero motore (l'estremità che si collega alla punta) con una pinza idraulica, ruotandola in senso orario (lo stesso senso di rotazione della perforazione). Questo forza l'espulsione del fango dalle camere sigillate del motore e contribuisce a proteggerlo dalla corrosione. Questa pratica è particolarmente importante in inverno per evitare che il fango residuo all'interno del motore congeli prima che il motore venga nuovamente utilizzato.