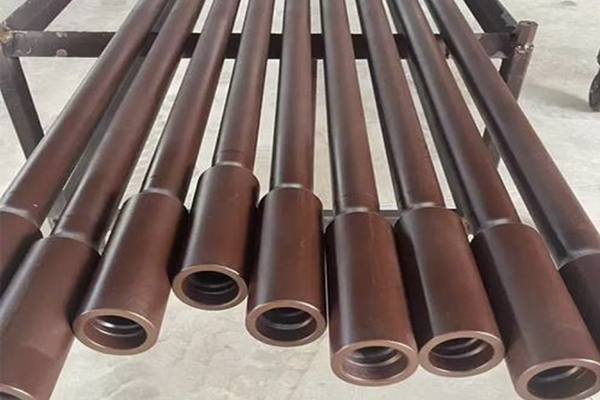

Effetti multidimensionali dello spessore della parete delle aste di perforazione nella perforazione delle rocce e strategie di ottimizzazione

Nelle operazioni di perforazione di rocce, lo spessore della parete dell'asta di perforazione è un parametro chiave che influenza qualità, efficienza e costi. Non si tratta solo di una specifica dimensionale: lo spessore della parete influenza la resistenza e la rigidità dell'asta, la precisione del foro, l'evacuazione dei detriti e il consumo energetico. L'adeguatezza dello spessore selezionato influirà direttamente sull'avanzamento del progetto e sul rendimento complessivo. Di seguito vengono analizzati gli effetti specifici su quattro dimensioni fondamentali e vengono delineate indicazioni pratiche di ottimizzazione.

Impatto sulla resistenza e sulla durata dell'asta di perforazione

Pareti eccessivamente spesse: uno spessore di parete maggiore aumenta la capacità di carico e la rigidità dell'asta, migliorando la resistenza ai carichi assiali e alle sollecitazioni torsionali. Le aste spesse sono quindi più adatte a rocce dure e strati complessi dove il rischio di deformazione o frattura è elevato. Gli svantaggi includono un peso proprio significativamente maggiore, che complica la movimentazione e l'installazione, aumenta i carichi sulle piattaforme e sulle attrezzature di trasporto (accelerandone l'usura) e aumenta le difficoltà logistiche e di installazione.

Pareti eccessivamente sottili: le barre sottili sono più leggere e facili da maneggiare, riducendo il carico istantaneo sulle attrezzature di supporto e migliorando la flessibilità operativa. Tuttavia, uno spessore di parete ridotto comporta una resistenza e una rigidità notevolmente inferiori, rendendo le barre soggette a flessione, deformazione o deformazione torsionale durante l'esercizio. In formazioni dure o eterogenee, ciò aumenta notevolmente il rischio di frattura, riduce la durata utile e richiede sostituzioni più frequenti, con conseguente aumento dei costi dei materiali di consumo e dei tempi di fermo.

Impatto sulla precisione di foratura La rettilineità del foro e il controllo delle dimensioni sono requisiti ingegneristici fondamentali e lo spessore della parete influisce su questi modificando la stabilità dell'asta.

Pareti più spesse: una maggiore rigidità aiuta a mantenere un percorso di foratura rettilineo e riduce flessioni o deviazioni, favorendo una migliore precisione del foro. Tuttavia, se l'asta presenta difetti di concentricità o di fabbricazione, una parete eccessivamente spessa può amplificare gli errori di eccentricità e influire negativamente sulla verticalità e sul diametro del foro, potenzialmente superando i limiti di tolleranza.

Pareti più sottili: una minore rigidità rende l'asta suscettibile a deformazioni elastiche e vibrazioni laterali durante l'avanzamento rotativo, il che compromette la precisione del foro. Le conseguenze tipiche includono diametri del foro irregolari, pareti del foro ruvide e cattivo allineamento, problemi che compromettono le successive operazioni di rivestimento, iniezione o ancoraggio.

Impatto sulla rimozione dei detriti (lavaggio) L'evacuazione fluida dei detriti è essenziale per la perforazione continua. Lo spessore della parete modifica la dimensione del passaggio interno e quindi l'efficienza del lavaggio.

Pareti più spesse: l'aumento dello spessore delle pareti riduce il diametro interno del foro disponibile per il fluido di lavaggio (fluido di perforazione, aria compressa), riducendo la capacità di trasporto e causando l'accumulo di detriti all'interno del foro. L'accumulo di detriti accelera l'usura della punta, ne riduce la durata e può causare l'inceppamento dei tubi o altre interruzioni che compromettono la produttività.

Pareti più sottili: un passaggio interno più ampio facilita la rimozione più rapida dei detriti e si adatta meglio ai regimi di lavaggio ad alta efficienza. Tuttavia, le pareti sottili sono più vulnerabili all'abrasione causata dai detriti e dal flusso di fluido, che può erodere la parete interna e causare danni strutturali. L'usura della parete interna compromette anche le prestazioni di lavaggio e la continuità operativa.

Impatto sul consumo energetico Lo spessore delle pareti influenza il carico sulle attrezzature di perforazione e la continuità delle operazioni, entrambi fattori che incidono sul consumo energetico.

Pareti più spesse: le barre più pesanti richiedono maggiore potenza per ruotare e avanzare, aumentando il consumo di energia. Una massa e un'inerzia maggiori aumentano anche l'energia spesa durante i cicli di avvio/arresto e le condizioni transitorie.

Pareti più sottili: le barre più leggere in genere riducono la richiesta di potenza di esercizio, offrendo un risparmio energetico teorico. In pratica, tuttavia, la maggiore incidenza di deformazioni o danni dovuta alle barre sottili può causare frequenti arresti e sostituzioni; i ripetuti avvii e le interruzioni operative che ne derivano producono un consumo energetico inefficiente che può vanificare i vantaggi della leggerezza.

Conclusioni e linee guida per l'ottimizzazione Non esiste uno spessore di parete universalmente ottimale. La selezione deve bilanciare le condizioni di formazione, la precisione di perforazione richiesta, l'efficienza produttiva e il budget. Gli approcci pratici all'ottimizzazione includono:

Adattare lo spessore alla formazione e all'impiego: utilizzare barre più spesse e resistenti per strati duri, abrasivi o imprevedibili; utilizzare barre più leggere dove le formazioni sono morbide e prevalgono vincoli di movimentazione o di energia.

Migliora la qualità dei materiali e della produzione: seleziona leghe ad alta resistenza o acciai trattati termicamente e assicurati una concentricità precisa e un controllo dimensionale per consentire uno spessore di parete inferiore senza compromettere le prestazioni.

Preservare la capacità di lavaggio: progettare diametri interni e porte di lavaggio per mantenere un trasporto sufficiente dei detriti quando si scelgono pareti più spesse; regolare di conseguenza la pressione e il flusso di lavaggio.

Ridurre le penalità per avvio/arresto: pianificare le operazioni e la manutenzione per ridurre al minimo le fermate non necessarie; utilizzare ispezioni rigorose e manutenzione predittiva per evitare guasti improvvisi.

Utilizzare misure ausiliarie: centralizzatori, stabilizzatori e una corretta selezione della punta possono compensare la ridotta rigidità; la protezione contro la corrosione e l'abrasione (rivestimenti, rivestimenti interni) prolunga la durata delle aste più sottili.

Implementare ispezioni e tracciamenti rigorosi: tracciamento con numero di serie, test non distruttivi regolari e monitoraggio delle condizioni aiutano a individuare tempestivamente difetti di concentricità, usura interna o problemi di lubrificazione.

Valutando questi compromessi e applicando misure mirate, gli operatori possono selezionare uno spessore di parete che raggiunga l'equilibrio desiderato tra sicurezza, precisione, efficienza e costi per il loro specifico contesto di perforazione.