Problemi comuni durante l'utilizzo del sistema di sabbiatura O2 Rock e come superarli

ILSistema di sabbiatura di roccia O2ha rivoluzionato i settori della demolizione delle rocce e dell'estrazione mineraria con il suo approccio innovativo, sicuro e conveniente. Tuttavia, come qualsiasi tecnologia avanzata, gli utenti possono incontrare alcune sfide durante la sua implementazione e il suo funzionamento. Comprendere questi potenziali problemi e sapere come affrontarli è fondamentale per massimizzare l'efficienza e la longevità del sistema. Questo articolo esplora i problemi comuni riscontrati quando si utilizza il sistema di sabbiatura delle rocce O2 e fornisce soluzioni pratiche per garantire operazioni fluide ed efficaci.

1. Limitazioni della temperatura di esercizio

Problema:

Il sistema di sabbiatura O2 Rock è progettato per funzionare in modo efficiente entro un intervallo di temperatura specifico, in genere trada -40°C a +40°CL'utilizzo del sistema al di fuori di questo intervallo può comportare prestazioni ridotte o potenziali guasti del sistema.

Soluzione:

Controllo del clima: Assicurarsi che l'area di sabbiatura mantenga le temperature entro l'intervallo consigliato. In ambienti estremamente freddi o caldi, prendere in considerazione l'utilizzo di misure di controllo del clima come riscaldatori o sistemi di raffreddamento.

Isolamento: Isolare adeguatamente il serbatoio di riempimento del gas e altri componenti critici per proteggerli dalle temperature estreme.

Monitoraggio: Implementare un monitoraggio continuo della temperatura per rilevare e correggere tempestivamente eventuali scostamenti.

(Test di demolizione di rocce ad Harbin, Cina, in inverno)

2. Specifiche dei fori di perforazione

Problema:

Il sistema di sabbiatura O2 Rock Blasting System richiede diametri e profondità dei fori di perforazione precisi per prestazioni ottimali. L'utilizzo di specifiche non corrette può comportare una sabbiatura inefficiente e maggiori costi operativi.

Soluzione:

Foratura standardizzata: Rispettare i diametri dei fori di foratura consigliati 40-127mm, con 89mm essendo la scelta più conveniente.

Personalizzazione: Per diametri maggiori, consultare il servizio clienti per personalizzare il sistema in base ai requisiti specifici del progetto.

Gestione della profondità: Personalizzare le profondità di perforazione in base alle esigenze del progetto, con la configurazione più popolare 6 metri tubi di carta profondi corrispondenti a 3 metri tubi di carta.

Formazione professionale: Assicurarsi che le squadre di perforazione siano ben addestrate per raggiungere specifiche di foratura precise.

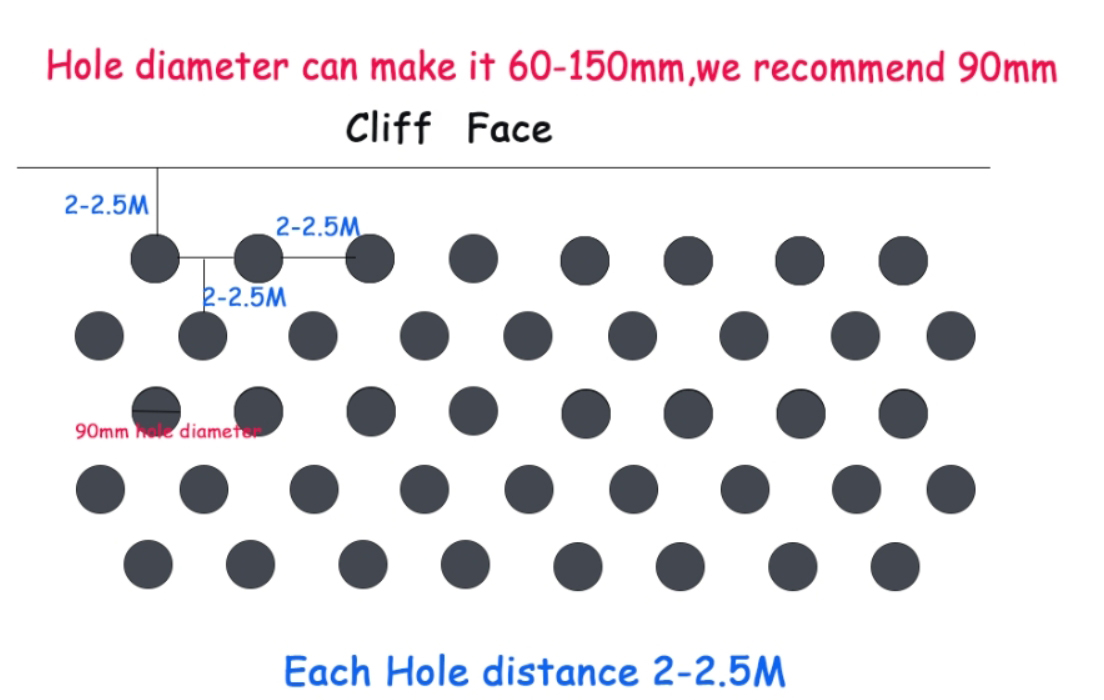

3. Spaziatura e posizionamento dei fori

Problema:

Una spaziatura non corretta tra i fori di brillamento può portare a una frammentazione non uniforme della roccia, riducendo l'efficienza complessiva del processo di brillamento.

Soluzione:

Spaziatura ottimale: Mantenere una spaziatura dei fori di 2-3 metri per garantire una distribuzione uniforme dell'energia e un'efficace spaccatura della roccia.

Valutazione del sito: Chiedete agli ingegneri di valutare le dimensioni della roccia, la sua durezza e le condizioni del sito per determinare il posizionamento ideale del foro.

Strumenti di pianificazione: Utilizzare strumenti avanzati di pianificazione e simulazione per progettare schemi di foratura ottimali prima dell'effettiva sabbiatura.

4. Gestione delle cavità piene d'acqua

Problema:

La sabbiatura in ambienti con cavità piene d'acqua può comportare notevoli difficoltà, tra cui potenziali danni al sistema e riduzione dell'efficienza della sabbiatura.

Soluzione:

Membrana impermeabile: Utilizzare il sistema di sabbiatura O2 Rock funzionalità della membrana impermeabile per gestire efficacemente le carie piene d'acqua.

Manutenzione ordinaria: Ispezionare e sottoporre a manutenzione regolarmente le membrane impermeabili per garantirne l'integrità e la funzionalità.

Soluzioni personalizzate: Per condizioni estreme, è opportuno collaborare con il produttore per sviluppare membrane specializzate, su misura per le esigenze specifiche del progetto.

5. Versatilità con diversi tipi di roccia

Problema:

Diversi tipi di roccia, dalle pietre morbide al granito e al basalto duri, richiedono tecniche di sabbiatura diverse. L'utilizzo di un approccio unico può portare a risultati non ottimali.

Soluzione:

Impostazioni adattive: Regolare le impostazioni del sistema in base alla durezza e alle caratteristiche della roccia da far esplodere.

Valutazione del materiale: Prima di procedere con l'esplosione, effettuare valutazioni approfondite dei tipi di roccia per determinare i parametri di brillamento appropriati.

Programmi di formazione: Fornire una formazione completa agli operatori per gestire in modo efficace diversi tipi di roccia.

6. Gestione del volume di sabbiatura

Problema:

La gestione del volume di sabbiatura è fondamentale per le operazioni su larga scala. Sottostimare o sovrastimare il volume richiesto può portare a ritardi nel progetto e a costi maggiori.

Soluzione:

Calcoli accurati: Utilizzare calcoli precisi per determinare il volume di sabbiatura necessario in base alla lunghezza del tubo di divisione e alla spaziatura dei fori.

Sistemi scalabili: Utilizzare sistemi scalabili come Contenitori 1*20GP capace di demolire circa 37.500 m³ di pietra, e Contenitori 1*40HQ per circa 131.250 m³.

Gestione dell'inventario: Mantenere un inventario adeguato di tubi per la spaccatura delle rocce per soddisfare le esigenze del progetto senza interruzioni.

7. Gestione dei costi

Problema:

Sebbene il sistema di sabbiatura O2 sia conveniente, gestire i costi associati ai tubi di spaccatura delle rocce e ai serbatoi di riempimento del gas può risultare complicato, soprattutto per progetti di grandi dimensioni.

Soluzione:

Acquisto all'ingrosso: Acquista tubi per spaccare la roccia in grandi quantità per sfruttare i costi unitari più bassi.

Utilizzo efficiente: Ottimizzare l'uso dei tubi di divisione per ridurre al minimo gli sprechi e ridurre i costi complessivi di sabbiatura, mantenendo il costo per metro cubo intorno 1$.

Monitoraggio dei costi: Implementare un solido sistema di monitoraggio dei costi per monitorare le spese e identificare le aree in cui è possibile risparmiare.

8. Componenti del prodotto e manutenzione

Problema:

La manutenzione dei vari componenti del sistema di sabbiatura O2, come il serbatoio di riempimento del gas e i tubi di spaccatura della roccia, è essenziale per garantire operazioni ininterrotte.

(Serbatoio di riempimento del gas)

(Tubo per spaccare la roccia)

Soluzione:

Ispezioni regolari: Eseguire ispezioni di routine di tutti i componenti del sistema per rilevare e risolvere tempestivamente eventuali problemi di usura.

Materiali di consumo di qualità: Utilizzare tubi di spaccatura delle rocce di alta qualità e assicurarsi che il serbatoio di riempimento del gas sia sottoposto a corretta manutenzione per un riciclaggio efficiente.

Accessori personalizzati: Ordinare accessori aggiuntivi in base alle esigenze specifiche del progetto per migliorare la funzionalità del sistema.

9. Formazione e supporto tecnico

Problema:

Una formazione adeguata è essenziale per l'uso efficace del sistema O2 Rock Blasting. Senza una formazione adeguata, gli operatori potrebbero avere difficoltà a massimizzare il potenziale del sistema.

Soluzione:

Formazione in loco: Una volta instaurata una partnership, gli ingegneri del produttore forniscono una formazione in loco per garantire che il team del cliente comprenda appieno il sistema.

Manuali completi: Fornire manuali dettagliati e materiali didattici per supportare gli sforzi di formazione continua.

Supporto continuo: Offrire supporto tecnico continuo e assistenza nella risoluzione dei problemi per affrontare tempestivamente qualsiasi sfida operativa.

(Insegnamento in loco per ingegneri all'estero)

10. Accordi di agenzia e partnership

Problema:

Per espandere l'uso del sistema di sabbiatura O2 a livello globale sono necessari agenti locali affidabili che conoscano il mercato e sappiano promuovere efficacemente il prodotto.

Soluzione:

Agenti locali: Incoraggiare le aziende di diversi Paesi a diventare agenti locali, facilitando una migliore penetrazione del mercato e un migliore supporto ai clienti.

Comunicazione diretta: Distribuisci le richieste locali direttamente agli agenti, garantendo una gestione efficiente e un servizio personalizzato.

Infrastruttura di supporto: Fornire agli agenti gli strumenti, la formazione e le risorse necessarie per rappresentare efficacemente il sistema di sabbiatura O2 nelle loro regioni.

11. Utilizzo del sistema in ambienti pieni d'acqua o ad alta temperatura

Problema:

Operare in ambienti in cui i fori di brillamento contengono acqua o sono soggetti ad alte temperature può rappresentare una sfida significativa, con potenziali ripercussioni sulle prestazioni e sulla longevità del sistema.

Soluzione:

Tecnologia avanzata della membrana: Il sistema di sabbiatura O2 Rock è stato sviluppato membrane resistenti alle alte temperature E membrane impermeabiliQueste innovazioni garantiscono che il sistema rimanga funzionale anche in buche con acqua o in condizioni di alta temperatura.

Prestazioni affidabili: Grazie a queste membrane specializzate, il sistema può funzionare in modo sicuro ed efficace in diverse condizioni ambientali, mantenendo prestazioni di sabbiatura costanti senza compromettere la sicurezza o l'efficienza.

Aggiornamenti regolari: Investire costantemente in ricerca e sviluppo per migliorare la durata e le prestazioni della membrana, assicurando che il sistema si adatti a diversi ambienti difficili.

12. Sicurezza delle operazioni di brillamento delle rocce

Problema:

La sicurezza è una preoccupazione fondamentale nelle operazioni di brillamento delle rocce, soprattutto quando si lavora in prossimità di edifici residenziali o in aree urbane. I metodi esplosivi tradizionali presentano rischi significativi, tra cui onde d'urto incontrollate ed emissioni di gas tossici.

Soluzione:

Onde d'urto controllate: Uno dei maggiori vantaggi del sistema di sabbiatura O2 Rock è la sua capacità di controllare e ridurre al minimo le emissioni di onde d'urtoCiò lo rende sicuro da utilizzare in prossimità di edifici residenziali e in aree urbane densamente popolate, risolvendo una delle principali limitazioni delle tradizionali esplosioni.

Emissioni non tossiche: A differenza degli esplosivi tradizionali che producono gas nocivi, il sistema O2 genera principalmente acqua e anidride carbonica, riducendo significativamente i rischi per l'ambiente e la salute.

Conformità normativa: La natura controllata del processo di sabbiatura semplifica il rispetto delle normative ambientali e di sicurezza, agevolando le approvazioni dei progetti e l'accettazione da parte della comunità.

Protocolli di sicurezza avanzati: Implementare protocolli di sicurezza e formazione completi per garantire che tutti gli operatori siano esperti nel funzionamento sicuro del sistema, riducendo ulteriormente i rischi associati alle attività di brillamento.

Conclusione

ILSistema di sabbiatura di roccia O2offre una soluzione rivoluzionaria per le operazioni di demolizione di rocce e di estrazione mineraria, che unisce sicurezza, efficienza e convenienza. Sebbene gli utenti possano incontrare alcune sfide, comprendere questi problemi comuni e implementare le soluzioni appropriate può migliorare significativamente le prestazioni e l'affidabilità del sistema. Affrontando i problemi relativi alle condizioni operative, alle specifiche di perforazione, al posizionamento dei fori, alla gestione dell'acqua, alla versatilità del tipo di roccia, al volume di brillamento, alla gestione dei costi, alla manutenzione del prodotto, alla formazione, alle partnership con gli agenti, alle condizioni ambientali e alla sicurezza, le aziende possono sfruttare appieno i vantaggi del sistema di brillamento di rocce O2 e ottenere risultati superiori nei loro progetti.