Guida passo passo per utilizzare in modo efficace i sistemi di sabbiatura di rocce O2

L'utilizzo del sistema di brillamento di roccia a O₂ richiede precisione e il rispetto di rigorose misure di sicurezza. Questo processo non si limita alla semplice detonazione di esplosivi. È necessario assicurarsi che personale e attrezzature siano sgomberati dall'area, stabilire zone di esclusione e predisporre segnali di allarme per evitare incidenti. Il calcolo dei parametri del foro di brillamento previene la fuoriuscita di roccia e protegge le aree circostanti. Una formazione completa per gli operatori è essenziale, poiché accresce la consapevolezza dei rischi e garantisce il rispetto delle procedure corrette. Seguendo questi passaggi, è possibile ottenere risultati di brillamento sicuri, efficienti ed efficaci.

Punti chiave

Concentratevi sempre sulla sicurezza, verificando i rischi prima di procedere con la sabbiatura. Individuate i pericoli per proteggere persone e attrezzi.

Formare adeguatamente i lavoratori affinché conoscano i rischi e seguano le regole. Questo aiuta a prevenire gli incidenti.

Utilizza il sistema di sabbiatura a O2 perché fa risparmiare. Costa circa 1 dollaro al metro cubo, ottimo per i lavori più grandi.

Controlla l'area dopo l'esplosione per vedere come è andata. Fai attenzione ai pericoli residui per rimanere al sicuro e fare meglio la prossima volta.

Il sistema O2 è amico dell'ambiente. Il suo design a basso inquinamento contribuisce a proteggere la natura e a promuovere pratiche ecosostenibili.

Comprensione del sistema di sabbiatura O2 Rock

Che cosa è il sistema di sabbiatura O2 Rock?

Il sistema di sabbiatura a O₂ è una soluzione innovativa progettata per una frammentazione efficiente e sicura delle rocce. Utilizza agenti emulsionanti ad alta energia (HEEA) per generare esplosioni controllate che disgregano le formazioni rocciose. Questo sistema si distingue per la sua capacità di fornire risultati eccellenti riducendo al minimo i rischi per gli operatori e l'ambiente.

Uno dei suoi principali vantaggi è il suo funzionamento economicamente conveniente, con un costo medio di brillamento di appena 1 dollaro al metro cubo. Questo lo rende una scelta economica per progetti su larga scala. Inoltre, il sistema dà priorità alla sicurezza producendo onde d'urto controllate ed emissioni non tossiche, garantendone l'utilizzo in ambienti sensibili. Il suo design ecocompatibile supporta ulteriormente pratiche sostenibili, rendendolo adatto per attività estrattive, cave e demolizioni urbane.

Caratteristiche e applicazioni principali

Il sistema di sabbiatura a O₂ offre diverse caratteristiche tecniche che ne migliorano le prestazioni. Tra queste, l'elevata pressione di detonazione, l'efficiente calore di combustione e l'ottimizzazione dei componenti per la produzione di gas. Questi parametri garantiscono un'efficace frammentazione della roccia, riducendo al contempo l'impatto ambientale.

Questo sistema è estremamente versatile, il che lo rende ideale per diverse applicazioni. È possibile utilizzarlo nelle attività minerarie per estrarre minerali preziosi o nelle cave per produrre materiali da costruzione. Le sue basse emissioni di onde d'urto lo rendono adatto anche ai progetti di demolizione urbana, dove ridurre al minimo i disagi è fondamentale. Sfruttando queste caratteristiche, è possibile ottenere risultati precisi ed efficienti in un'ampia gamma di scenari.

Guida passo passo per un funzionamento sicuro

Preparazione e valutazione del rischio

Una preparazione efficace inizia con un'accurata valutazione dei rischi. È necessario valutare il sito di brillamento per identificare potenziali pericoli e garantire la sicurezza del personale e delle attrezzature. Iniziare analizzando il terreno, le condizioni geologiche e la vicinanza ad aree sensibili come zone residenziali o corpi idrici. Questo aiuta a determinare l'approccio migliore per l'utilizzo del sistema di brillamento di rocce con O₂.

La valutazione del rischio implica l'analisi dei dati storici per anticipare le sfide. Ad esempio:

Un'azienda di vendita al dettaglio globale ha evitato perdite durante una calamità naturale diversificando i fornitori dopo aver identificato i rischi nella propria catena di fornitura.

Un istituto finanziario ha ridotto gli episodi di phishing dell'80% dopo aver implementato misure e formazione sulla sicurezza informatica.

Inoltre, i dati storici sui rischi rivelano tendenze ed eventi critici che potrebbero avere un impatto sulle operazioni. Rispondono a domande sulla gravità dei rischi e aiutano a valutare la preparazione alle minacce precedentemente identificate. Sfruttando queste informazioni, è possibile creare un ambiente di sabbiatura più sicuro e ridurre al minimo le interruzioni durante le operazioni di sabbiatura a cielo aperto.

Impostazione del sistema

L'installazione del sistema di brillamento di roccia con O₂ richiede precisione e attenzione ai dettagli. Iniziare ispezionando tutti i componenti per assicurarsi che siano in condizioni ottimali. Posizionare il sistema nel sito di brillamento designato, rispettando i parametri stabiliti durante la fase di valutazione del rischio. Un corretto allineamento e una corretta calibrazione sono fondamentali per ottenere un rilascio di energia controllato e un'efficace frammentazione della roccia.

Gli studi sull'efficienza evidenziano le pratiche chiave per l'installazione:

Il preriscaldamento delle risorse prima dell'operazione migliora le prestazioni riducendo i ritardi durante l'avvio del sistema.

L'individuazione dei colli di bottiglia durante la fase di progettazione garantisce la stabilità sotto i carichi di produzione.

Il monitoraggio continuo delle prestazioni del sistema aiuta a ottimizzare le operazioni e a prevenire processi che richiedono un uso intensivo delle risorse.

Queste pratiche migliorano l'affidabilità del sistema di frantumazione delle rocce, garantendo un'esecuzione fluida durante le operazioni di brillamento a cielo aperto. Prima di procedere, controllare sempre attentamente i collegamenti e verificare che tutte le misure di sicurezza siano in atto.

Utilizzo sicuro del sistema

La sicurezza è fondamentale quando si utilizza un sistema di brillamento a O₂. È necessario seguire i protocolli stabiliti per proteggere il personale e le attrezzature. Iniziare sgomberando la zona di brillamento e definendo aree di esclusione. Utilizzare segnali di allarme per avvisare i lavoratori nelle vicinanze e assicurarsi che tutti si mantengano a distanza di sicurezza.

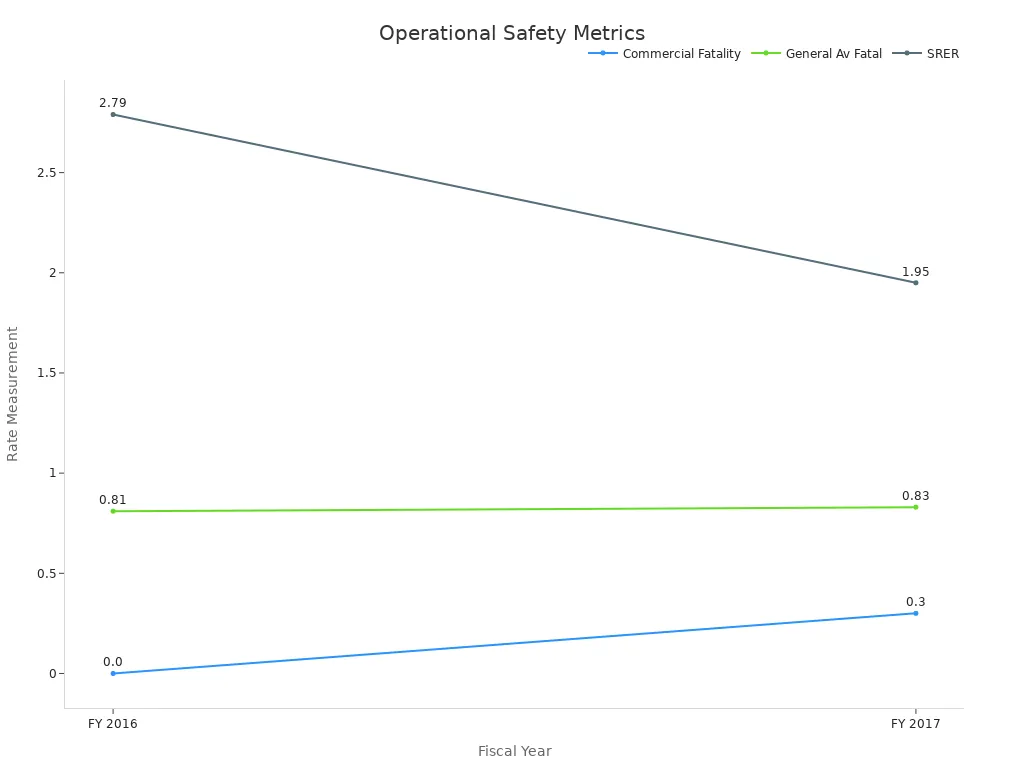

Gli indicatori di sicurezza operativa forniscono informazioni preziose per ridurre al minimo i rischi:

Questi parametri sottolineano l'importanza del rispetto dei protocolli di sicurezza. Monitorare il sistema durante il funzionamento per rilevare anomalie e prevenire errori. Dopo l'esplosione, effettuare un'ispezione approfondita per garantire che l'area sia sicura e priva di pericoli. Questo approccio garantisce un utilizzo sicuro ed efficiente del sistema di frantumazione delle rocce nei progetti di estrazione mineraria a cielo aperto.

Ispezioni post-operatorie

Dopo aver completato un'operazione di brillamento a cielo aperto, effettuare ispezioni post-operative approfondite garantisce la sicurezza e il successo operativo. È necessario valutare il sito di brillamento per confermare che tutti i pericoli siano stati mitigati e che l'area sia sicura per ulteriori attività. Questo passaggio è fondamentale per mantenere un rilascio di energia controllato e prevenire incidenti.

Fasi chiave delle ispezioni post-operatorie:

Valutare i risultati dell'esplosione

Esaminare la frammentazione della roccia per assicurarsi che sia stato raggiunto il risultato desiderato. Cercare segni di brillamento eccessivo o insufficiente, che potrebbero indicare problemi di installazione o esecuzione. Una valutazione adeguata aiuta a perfezionare le operazioni future.Controllare i pericoli residui

Ispezionare la zona dell'esplosione per individuare materiali inesplosi o formazioni rocciose instabili. Questi pericoli rappresentano un rischio per il personale e le attrezzature. Utilizzare strumenti specializzati per rilevare e rimuovere in sicurezza eventuali residui di esplosivo.Verificare le condizioni dell'attrezzatura

Ispezionare tutti i componenti del sistema di sabbiatura a O₂ per verificare la presenza di usura o danni. Prestare particolare attenzione alle parti critiche come i dispositivi di detonazione e i componenti di produzione del gas. Una manutenzione regolare prolunga la durata del sistema e garantisce prestazioni affidabili nei progetti di estrazione mineraria a cielo aperto.Risultati del documento

Registrare tutte le osservazioni e le misurazioni effettuate durante l'ispezione. Includere dettagli sui risultati della sabbiatura, sulle condizioni delle attrezzature e sugli eventuali pericoli identificati. Questa documentazione costituisce una risorsa preziosa per migliorare le future operazioni di sabbiatura a cielo aperto.

Suggerimenti per ispezioni efficaci:

Consiglio: utilizzate una checklist per semplificare il processo di ispezione. Includete elementi come i risultati dell'esplosione, le condizioni delle attrezzature e la sicurezza del sito. In questo modo, nessun aspetto critico verrà trascurato.

Sfide e soluzioni comuni:

Seguendo questi passaggi, è possibile garantire la sicurezza del sito di brillamento e ottimizzare l'efficienza delle operazioni. Le ispezioni post-operatorie non sono solo una misura di sicurezza; sono anche un'opportunità per apprendere e migliorare il proprio approccio alla brillamento a cielo aperto.

Precauzioni di sicurezza e buone pratiche

Garantire la sicurezza durante le operazioni di sabbiatura a cielo aperto è fondamentale per la protezione dei lavoratori, delle attrezzature e dell'ambiente. Seguire le migliori pratiche e rispettare i protocolli di sicurezza riduce al minimo i rischi e migliora l'efficienza operativa. Questa sezione illustra le misure di sicurezza essenziali, tra cui l'uso di dispositivi di protezione individuale (DPI), linee guida per la corretta manipolazione e conservazione e procedure di emergenza efficaci.

Dispositivi di protezione individuale (DPI)

Indossare i DPI corretti è la prima linea di difesa contro i rischi sul posto di lavoro durante le operazioni di sabbiatura a cielo aperto. Attrezzature adeguatamente selezionate e sottoposte a manutenzione possono ridurre significativamente il rischio di infortuni. È fondamentale assicurarsi che i lavoratori siano sempre dotati dei seguenti dispositivi:

Protezione respiratoria: utilizzare respiratori, come autorespiratori (SCBA) o respiratori CBRN, per proteggersi da particolato e gas nocivi. Studi dimostrano che gli autorespiratori (SCBA) riducono le concentrazioni di particolato del 95,3% in ambienti standard, mentre i respiratori CBRN raggiungono riduzioni fino al 99% in condizioni di elevata esposizione.

Protezione per occhi e viso: occhiali di sicurezza e visiere protettive prevengono lesioni causate da detriti e polvere volanti.

Protezione dell'udito: i tappi per le orecchie o le cuffie antirumore proteggono dagli elevati livelli di rumore generati durante le operazioni di sabbiatura.

Protezione del corpo: indumenti e guanti ignifughi proteggono i lavoratori dal calore e dalla potenziale esposizione a sostanze chimiche.

Protezione dei piedi: gli stivali con punta in acciaio e suola antiscivolo garantiscono stabilità e proteggono dalla caduta di oggetti.

Nonostante la comprovata efficacia dei DPI, solo il 12% dei datori di lavoro fornisce le attrezzature necessarie e solo il 23,9% dei lavoratori riceve formazione sul loro corretto utilizzo. È necessario dare priorità ai programmi di formazione per garantire che i lavoratori comprendano come utilizzare correttamente i DPI. Una corretta implementazione può ridurre oltre il 90% degli incidenti sul lavoro, rendendola una parte indispensabile della strategia di sicurezza aziendale.

Suggerimento: effettuare ispezioni regolari dei DPI per garantire che tutta l'attrezzatura sia in buone condizioni e conforme agli standard di sicurezza.

Linee guida per la movimentazione e lo stoccaggio

La corretta movimentazione e conservazione di materiali e attrezzature è essenziale per garantire la sicurezza durante le operazioni di sabbiatura a cielo aperto. Una movimentazione impropria può causare incidenti, danni alle attrezzature o rischi ambientali. Seguire queste linee guida per ridurre al minimo i rischi:

Condizioni di stoccaggio: conservare gli esplosivi e gli altri materiali in un luogo fresco, asciutto e ben ventilato. Tenerli lontani da fonti di calore, fiamme libere e sostanze incompatibili.

Etichettatura e organizzazione: etichettare chiaramente tutti i materiali e organizzarli sistematicamente per evitare confusione e usi impropri accidentali.

Procedure di manipolazione: utilizzare strumenti e attrezzature specializzati per maneggiare gli esplosivi in sicurezza. Evitare il contatto diretto e assicurarsi che tutto il personale segua i protocolli stabiliti.

Integrità dei dati: mantenere registrazioni accurate dell'utilizzo dei materiali e delle condizioni di stoccaggio. Ciò garantisce il rispetto delle normative di sicurezza e migliora la trasparenza operativa.

Stabilire regole rigorose per la movimentazione e lo stoccaggio non solo garantisce la sicurezza, ma migliora anche l'efficienza delle operazioni. Istruzioni chiare per la raccolta e l'elaborazione dei dati migliorano la riproducibilità e riducono la probabilità di errori.

Nota: rivedere e aggiornare regolarmente le procedure di movimentazione e stoccaggio per allinearle agli standard del settore e ai requisiti normativi.

Procedure di emergenza

Anche con le migliori misure di sicurezza in atto, possono comunque verificarsi emergenze durante le operazioni di brillamento a cielo aperto. Avere un piano di risposta alle emergenze ben definito è fondamentale per ridurre al minimo i danni e garantire la sicurezza di tutto il personale. Il piano dovrebbe includere i seguenti elementi:

Risposta agli incidenti: identificare e valutare rapidamente la situazione. Ad esempio, perdite di idrogeno o esplosioni richiedono un intervento rapido a causa dell'elevata reattività dell'idrogeno.

Protocolli di evacuazione: definire percorsi di evacuazione e punti di raccolta chiari. Eseguire esercitazioni regolari per garantire che i lavoratori abbiano familiarità con le procedure.

Sistemi di comunicazione: utilizzare strumenti di comunicazione affidabili per coordinare gli sforzi di risposta e tenere informate tutte le parti interessate.

Primo soccorso e supporto medico: fornire assistenza medica immediata al personale ferito. Assicurarsi che kit di pronto soccorso e personale di pronto soccorso qualificato siano prontamente disponibili.

Studi hanno dimostrato che una pianificazione sistematica delle emergenze migliora l'efficacia della risposta. Ad esempio, l'utilizzo di reti di Petri stocastiche colorate (SCPN) per simulare le azioni di emergenza migliora la comprensione del flusso e dell'efficienza della risposta. Anche i dati reali ricavati dalle revisioni post-intervento (AAR) possono aiutare a identificare le aree di miglioramento.

Consiglio: aggiorna regolarmente il tuo piano di risposta alle emergenze basandoti sulle lezioni apprese dagli incidenti passati e sugli standard di settore in evoluzione.

Implementando queste precauzioni di sicurezza e buone pratiche, puoi creare un ambiente di lavoro più sicuro e garantire il successo delle tue operazioni di estrazione mineraria a cielo aperto.

Vantaggi dell'utilizzo di sistemi di sabbiatura di rocce con O2

Rapporto costo-efficacia

Il sistema di sabbiatura a O₂ offre una soluzione estremamente economica per la sabbiatura a cielo aperto. Il suo design innovativo riduce i costi operativi ottimizzando l'utilizzo delle risorse e riducendo al minimo gli sprechi. Ad esempio, gli agenti emulsionanti ad alta energia (HEEA) del sistema garantiscono un rilascio di energia preciso, eliminando la necessità di materiali in eccesso. Questa efficienza si traduce in significativi risparmi sui costi, soprattutto nei progetti su larga scala.

Scegliendo i sistemi di sabbiatura a O₂ di Gaea, puoi ottenere risultati costanti senza spendere troppo. Le ridotte esigenze di manutenzione del sistema ne migliorano ulteriormente l'economicità, consentendoti di dedicare risorse ad altre aree critiche delle tue attività. Che tu stia lavorando in miniere a cielo aperto o in demolizioni urbane, questo sistema ti garantisce il miglior rapporto qualità-prezzo per il tuo investimento.

Maggiore sicurezza

La sicurezza rimane una priorità assoluta nelle operazioni di brillamento a cielo aperto, e il sistema di brillamento a O₂ eccelle in questo ambito. Le sue onde d'urto controllate e le emissioni atossiche creano un ambiente più sicuro per i lavoratori e le comunità circostanti. Inoltre, il design avanzato del sistema riduce il rischio di incidenti durante il funzionamento.

Un confronto delle pratiche di sicurezza evidenzia l'efficacia del sistema nel migliorare la sicurezza sul posto di lavoro:

Queste statistiche sottolineano l'importanza di adottare sistemi avanzati come la soluzione di sabbiatura a Ossigeno di Gaea. Dando priorità alla sicurezza, puoi proteggere il tuo team e mantenere l'efficienza operativa.

Vantaggi ambientali

Il sistema di sabbiatura a O₂ contribuisce al rispetto dell'ambiente riducendo al minimo l'impatto ambientale. Il suo design a basse emissioni riduce l'inquinamento atmosferico, rendendolo adatto ad ambienti sensibili. Studi dimostrano che il passaggio a sistemi automatizzati nelle attività minerarie riduce significativamente l'impatto ambientale. Ad esempio, il modello di valutazione del ciclo di vita (LCA) rivela una riduzione del potenziale di riscaldamento globale fino al 18%, equivalente a 17,9 kg di CO₂ per tonnellata di minerale. Altri vantaggi includono la riduzione dell'acidificazione, dell'eutrofizzazione e della tossicità per l'uomo.

Utilizzando i sistemi di sabbiatura a O₂ di Gaea, contribuisci a pratiche sostenibili nell'estrazione mineraria a cielo aperto. Questo sistema non solo garantisce il rispetto delle normative ambientali, ma rafforza anche la reputazione della tua azienda come operatore responsabile.

Efficienza migliorata

Il sistema di sabbiatura a O₂ migliora significativamente l'efficienza nelle operazioni di sabbiatura a cielo aperto. Il suo design avanzato garantisce un rilascio di energia preciso, riducendo gli sprechi e ottimizzando l'uso delle risorse. Questa precisione consente di ottenere risultati migliori con meno materiali, risparmiando tempo e denaro.

Uno dei principali modi in cui il sistema migliora l'efficienza è attraverso i suoi agenti emulsionanti ad alta energia (HEEA). Questi agenti offrono prestazioni costanti, garantendo una frammentazione uniforme della roccia. Questa uniformità riduce al minimo la necessità di rilavorazioni, consentendo di completare i progetti più rapidamente. Ad esempio, nella sabbiatura a cielo aperto, ottenere la frammentazione desiderata al primo tentativo riduce i ritardi e mantiene le operazioni nei tempi previsti.

Un altro fattore che contribuisce all'efficienza è la facilità d'uso del sistema. La formazione in loco garantisce che gli operatori imparino rapidamente a configurare e utilizzare il sistema. I suoi componenti intuitivi richiedono una manutenzione minima, riducendo i tempi di fermo. Semplificando questi processi, è possibile concentrarsi maggiormente sulla produzione e meno sulla risoluzione dei problemi.

Il sistema supporta anche l'attività estrattiva a cielo aperto riducendo l'impatto ambientale. Il suo design a basse emissioni garantisce la conformità alle normative, evitando multe costose o ritardi nei progetti. Questa caratteristica non solo giova all'ambiente, ma migliora anche l'efficienza operativa, mantenendo flussi di lavoro ininterrotti.

Suggerimento: monitora regolarmente le prestazioni del sistema per individuare le aree di miglioramento. Piccoli aggiustamenti possono portare a significativi miglioramenti in termini di efficienza nel tempo.

Sfruttando il sistema di sabbiatura a O₂, è possibile massimizzare la produttività riducendo al minimo i costi e l'impatto ambientale. Le sue caratteristiche innovative lo rendono uno strumento essenziale per ottenere risultati efficienti e sostenibili nei progetti di sabbiatura a cielo aperto e in quelli minerari.

L'utilizzo efficace del sistema di sabbiatura a O₂ inizia dando priorità alla sicurezza e seguendo le migliori pratiche. Una preparazione adeguata, la valutazione dei rischi e il rispetto dei protocolli di sicurezza garantiscono operazioni di successo, proteggendo al contempo i lavoratori e l'ambiente.

Suggerimento: una manutenzione regolare e la formazione degli operatori migliorano le prestazioni del sistema e riducono i rischi.

Scegliendo i sistemi di sabbiatura a O₂ di Gaea, avrete accesso a soluzioni affidabili, convenienti ed ecocompatibili. Scoprite questi sistemi oggi stesso per migliorare le vostre operazioni di sabbiatura e ottenere risultati eccezionali.

Domande frequenti

Perché il sistema di sabbiatura delle rocce con O2 è più sicuro dei metodi tradizionali?

Il sistema O2 utilizza onde d'urto controllate ed emissioni atossiche, riducendo i rischi per i lavoratori e l'ambiente. Il suo design avanzato riduce al minimo il rischio di incidenti durante il funzionamento. Rispettando i protocolli di sicurezza, è possibile garantire un processo di sabbiatura sicuro.

Il sistema di sabbiatura delle rocce O2 può essere utilizzato nelle aree urbane?

Sì, le basse emissioni di onde d'urto del sistema lo rendono adatto ai progetti di demolizione urbana. Riduce al minimo le vibrazioni e il rumore, garantendo il minimo disagio alle comunità vicine. Effettuare sempre una valutazione dei rischi prima di utilizzarlo in aree sensibili.

Come si effettua la manutenzione del sistema di sabbiatura delle rocce O2?

Ispezionare regolarmente componenti come i dispositivi di detonazione e le unità di produzione del gas per verificare la presenza di usura o danni. Pulire e conservare il sistema in un luogo asciutto e ventilato. Seguire il programma di manutenzione del produttore per garantire prestazioni ottimali e lunga durata.

È richiesta una formazione per utilizzare il sistema di sabbiatura di rocce con O2?

Sì, la formazione è essenziale. Garantisce che gli operatori comprendano la configurazione, il funzionamento e i protocolli di sicurezza del sistema. I programmi di formazione in loco forniti dai produttori aiutano te e il tuo team a raggiungere risultati sicuri ed efficienti.

Quali vantaggi ambientali offre il sistema O2?

Il sistema produce basse emissioni e riduce l'inquinamento atmosferico, rendendolo ecocompatibile. Il suo utilizzo efficiente dell'energia riduce al minimo gli sprechi, supportando pratiche sostenibili nell'estrazione mineraria e nelle demolizioni. Utilizzando questo sistema, contribuisci agli sforzi di salvaguardia ambientale.

Suggerimento: verificare sempre le normative ambientali locali per garantire la conformità durante l'utilizzo del sistema.