Dalla rottura delle rocce alla durabilità: analisi approfondita della progettazione strutturale delle punte da trapano per fori profondi

Con il continuo progresso della tecnologia di sabbiatura per fori profondi e dell'estrazione mineraria, le punte fondo foro si sono rapidamente diffuse in tutto il mondo sin dalla loro nascita grazie ai loro significativi vantaggi quali elevata efficienza, sicurezza e tutela ambientale, struttura semplice e funzionamento pratico. Tuttavia, a causa del difficile ambiente di lavoro e dei numerosi fattori incontrollabili e imprevisti durante il processo operativo, le punte fondo foro sono molto soggette a vari tipi di danni durante l'uso, che ne riducono notevolmente la durata. L'esperienza a lungo termine ha dimostrato che sono molti i fattori che influenzano la durata della punta. Oltre alle condizioni esterne come l'ambiente di lavoro, la modalità di funzionamento, la pressione di esercizio e la struttura geologica, nonché a fattori interni come il materiale del corpo della punta e le prestazioni dei denti in metallo duro, l'impatto della struttura della punta sulla sua durata non deve essere sottovalutato. Tra questi, la forma dei denti in lega, la distribuzione, l'angolo di inclinazione esterno, la scanalatura di scarico della polvere sulla testa o il serbatoio dell'acqua e altre caratteristiche strutturali della punta svolgono un ruolo importante nel migliorarne la durata.

1. Meccanismo di rottura della roccia delle punte da trapano fondo foro

Per progettare una struttura di punta fondo foro di alta qualità, è necessario innanzitutto chiarire il suo meccanismo di rottura della roccia. La punta fondo foro trasmette principalmente l'onda d'urto di stress generata dal martello e colpisce la superficie della roccia ad alta frequenza, causando la formazione di cricche radiali e la conseguente rottura; sotto la rotazione dell'asta di perforazione, la roccia viene compressa, frantumata e rimossa; la perforazione e lo scavo sono il risultato dell'azione combinata dell'impatto ad alta frequenza e della raschiatura continua. Allo stesso tempo, sotto la spinta del flusso d'aria ad alta pressione, i detriti di roccia frantumata vengono scaricati fuori dal foro per raggiungere lo scopo della perforazione.

2. Analisi strutturale delle punte da trapano fondo foro

La punta da trapano fondo foro è composta principalmente da un corpo in acciaio (corpo del pantalone), un tubo in nylon all'estremità della punta, denti in carburo e un sistema di soffiaggio della polvere.

(I) Struttura del corpo dei pantaloni delle punte da trapano per fori passanti

Come base della punta da trapano, il corpo del pantalone svolge un ruolo importante nella trasmissione delle onde d'urto da stress, nel fissaggio dei denti in lega e nella trasmissione della coppia. La sua struttura è simile a quella di un albero scanalato a gradini, ma è diversa dai normali componenti con albero scanalato. Deve resistere all'impatto assiale ad alta frequenza del martello durante la trasmissione della coppia, e le condizioni di lavoro sono estremamente difficili.

Nella progettazione dei parametri strutturali della parte di collegamento della punta fondo foro, la relazione di corrispondenza delle dimensioni delle scanalature è fondamentale. Alcune aziende non sono a conoscenza dei requisiti di precisione dimensionale degli utensili di perforazione per l'industria mineraria e tendono a ignorare la relazione di corrispondenza tra gli elementi durante la progettazione e la lavorazione. Alcune aziende che non possono produrre punte da trapano a percussione spesso utilizzano un gioco di accoppiamento maggiore per garantire la compatibilità delle punte con i martelli di altre aziende. Questo rende le punte da trapano sensibili alla forza d'impatto circonferenziale istantanea aggiunta dal manicotto scanalato del martello durante l'uso, e maggiore è il gioco, più evidente è l'impatto. Quando il picco di forza di taglio generato dalla forza d'impatto circonferenziale e la sollecitazione positiva causata dalla forza d'impatto assiale ad alta frequenza superano la sollecitazione ammissibile del materiale del corpo della punta, ne causeranno la rottura, il collasso e la rottura dei denti in lega, compromettendo notevolmente la durata della punta. Inoltre, un gioco di accoppiamento eccessivo causerà anche perdite di energia durante il funzionamento della punta, riducendo l'efficienza produttiva. Pertanto, quando si determinano i parametri della parte di collegamento della punta del trapano, si dovrebbe utilizzare un gioco il più piccolo possibile per ridurre la perdita di energia e i danni alla punta del trapano, garantendo al contempo l'intercambiabilità del prodotto.

(II) Denti in lega delle punte da trapano per fondo foro

I denti in metallo duro sono responsabili della ricezione delle onde di stress ad alta frequenza del martello e della loro trasmissione alla superficie della roccia per contribuire al taglio. Le forze durante il funzionamento sono complesse, in particolare i denti in lega di bordo, che sono soggetti a momento flettente e coppia sotto l'azione della forza d'impatto ad alta frequenza, con conseguente rottura dei denti stessi. Pertanto, nella progettazione della punta da trapano, è necessario considerare attentamente il grado di lega, la forma e la distribuzione dei denti e selezionarli in base alla durezza delle diverse rocce, strutture geologiche e condizioni di lavoro.

Forma dei denti in lega

• Denti conici: la forma del dente è affilata, l'area di contatto con la roccia è ridotta durante il funzionamento, la resistenza è bassa, è facile penetrare nella roccia e la velocità di scavo è elevata. Tuttavia, a causa del suo volume sottile, della scarsa resistenza a flessione e torsione, dell'elevata altezza del dente dopo il fissaggio, dell'elevato momento flettente durante il funzionamento e della facilità di rottura, è adatto per pressioni di esercizio inferiori a 1,6 MPa, durezza della roccia pari a circa Puerto Rico f=14, assenza di crepe intercalari e buona struttura geologica. In queste condizioni, gli indicatori economici e tecnici sono significativi. La forma del dente parabolica o a proiettile, apparsa negli ultimi anni, combina i vantaggi dei denti conici e migliora efficacemente la resistenza a flessione e torsione e la durata dei denti in lega.

• Denti sferici: presentano un'eccellente resistenza alla flessione e alla torsione, eccellenti prestazioni in termini di tenacità e resistenza agli urti, corona sferica completa, maggiore resistenza all'usura, lunga durata, ampiamente utilizzati in vari ambienti geologici con pressione di esercizio e durezza della roccia, in particolare in aree ad alta pressione superiore a 1,6 MPa e in strutture geologiche complesse (come interstrati e crepe). Lo svantaggio è che l'area di contatto con la roccia è ampia, la resistenza all'attrito è elevata e la velocità di scavo e l'efficienza del lavoro ne risultano compromesse.

• Denti a cuneo: struttura speciale, grande capacità di usura, elevata altezza dei denti, elevata velocità di scavo, lunga durata utile e notevoli prestazioni economiche in ambienti con bassa pressione di lavoro, durezza della roccia inferiore a f=14 e buone condizioni geologiche.

I denti in lega di diverse forme hanno un proprio campo di applicazione e caratteristiche specifiche. Il tipo di dente appropriato deve essere selezionato sperimentalmente e in base alle condizioni reali.

▶ Distribuzione e numero dei denti in lega

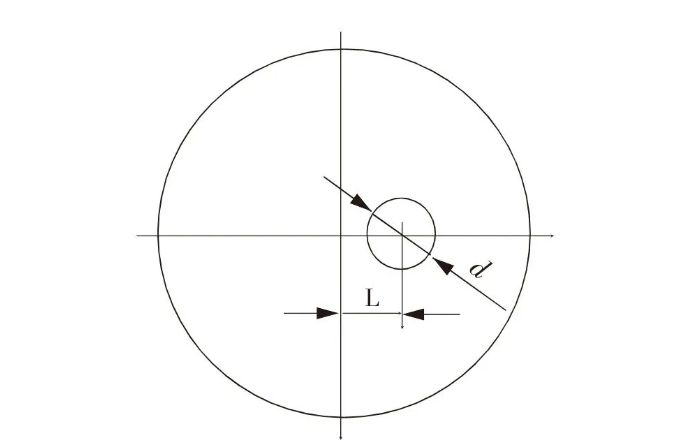

• Sulla base del meccanismo di frantumazione della roccia delle punte fondo foro, tenendo conto dell'economia di produzione e dell'affidabilità del lavoro, viene spesso utilizzato un metodo di disposizione dei denti eccentrica, asimmetrica e non continua. L'eccentricità significa che il primo dente al centro della testa di perforazione è spostato rispetto al centro della punta di una distanza L, che è generalmente pari a 2/3 del diametro d del dente centrale in lega (vedere Figura 1), in modo che il dente in lega esegua un movimento di taglio circolare attorno a un determinato punto durante l'operazione, garantendo una rimozione completa ed efficace della roccia.

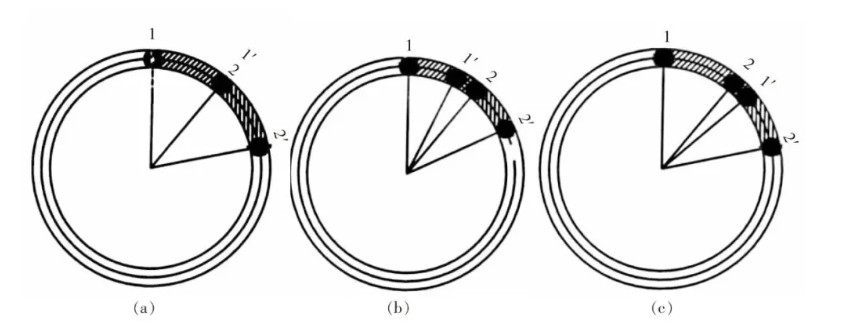

La disposizione asimmetrica dei denti garantisce la stabilità e l'affidabilità del taglio di perforazione sulla base dell'eccentricità. La disposizione discontinua dei denti parte dall'economicità. Partendo dal presupposto di garantire l'effetto di taglio, un numero limitato di denti in lega viene ragionevolmente disposto in modo da sottoporre i denti in lega a sollecitazioni uniformi e rimuovere completamente la roccia sul fondo del foro di mina. Il numero minimo di denti in lega per i denti laterali può essere calcolato e determinato dalla formula empirica Nmin ≥ k f1 /f2 (Nmin è il numero minimo di denti in lega per i denti laterali, f1 è la frequenza di impatto, f2 è la frequenza di rotazione, k è il coefficiente empirico, generalmente 1,2 - 1,3). Questa formula rappresenta il numero ideale di denti per garantire la rimozione della roccia in un ciclo di rotazione (come mostrato in Figura 2a). Se il numero di denti è troppo piccolo, si verificherà la situazione descritta (come mostrato in Figura 2b). La roccia che non può essere completamente rimossa alla prima frequenza d'impatto non solo completerà l'operazione di rimozione della roccia di questo impatto, ma rimuoverà anche la roccia che non è stata rimossa alla precedente frequenza d'impatto alla stessa velocità di avanzamento dopo la seconda frequenza d'impatto. Ciò causerà un brusco aumento della forza istantanea sui denti in lega. Quando viene superato il limite di resistenza della lega, i denti in lega si romperanno e la punta del trapano verrà rottamata. Pertanto, quando si progetta il numero effettivo di denti in lega, il coefficiente empirico k dovrebbe essere moltiplicato per eliminare questa possibilità. Vale a dire, entro una frequenza d'impatto, la somma delle lunghezze d'arco delle traiettorie di taglio di ciascun dente in lega è maggiore della circonferenza del cerchio in cui si trova il dente in lega (come mostrato in Figura 2c). Ciò può garantire la completa rimozione della roccia e la forza su ciascun dente può essere opportunamente ridotta per prevenire danni causati da un'eccessiva resistenza al taglio istantanea. Tuttavia, più denti in lega sono presenti, meglio è. Un numero eccessivo aumenterà i costi, aumenterà la resistenza all'attrito, ridurrà lo spazio di scarico della polvere e comprometterà l'effetto di scarico della polvere.

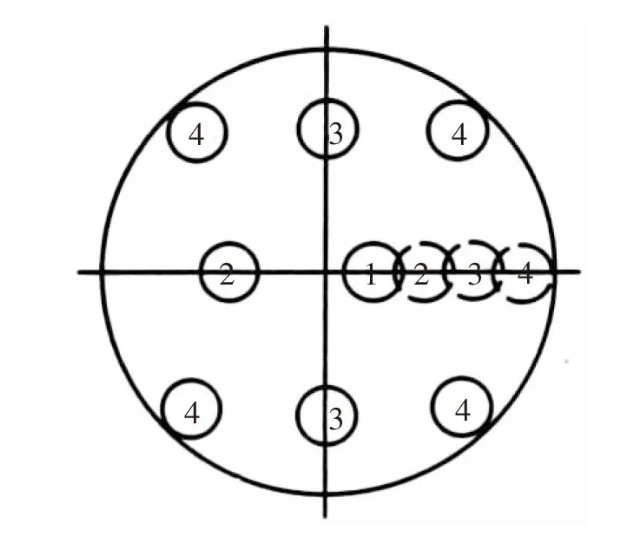

I denti in lega sulla parte superiore della punta devono essere disposti il meno possibile, garantendo al contempo l'effetto di taglio, in modo che ogni dente sia sollecitato uniformemente e l'efficienza di frantumazione della roccia sia migliorata. Quando si imposta il numero e la posizione dei denti in lega, è necessario assicurarsi che le sporgenze di ciascun dente in una determinata direzione siano sfalsate e che non vi siano spazi vuoti (vedere Figura 3), per evitare che la roccia non tagliata influisca sulla velocità di scavo e sulla durata della punta.

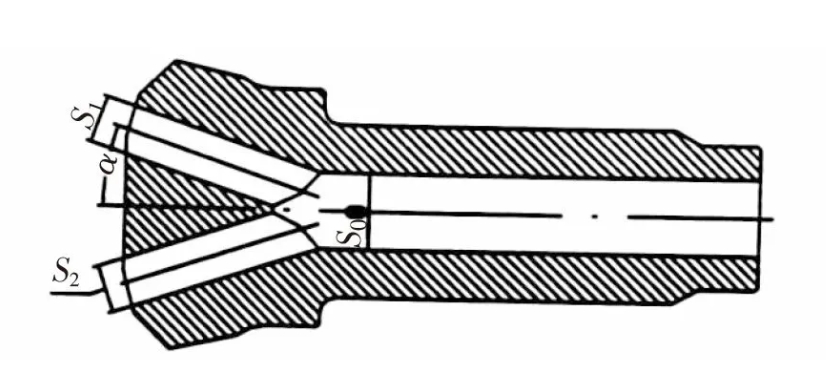

(III) Sistema di scarico e soffiaggio della polvere della punta del trapano

Il sistema di scarico e soffiaggio della polvere della punta di perforazione fondo foro è costituito dal foro di coda della punta di perforazione, dal foro di soffiaggio della superficie superiore e dalle scanalature di scarico della polvere superiori e laterali (vedere Figura 4). Il foro di soffiaggio della superficie superiore e il foro di coda sono sfalsati spazialmente. In fase di progettazione, è necessario considerare attentamente fattori quali il diametro della punta di perforazione, la pressione dell'aria di esercizio, il consumo d'aria e il diametro del foro di coda per garantire che tutti gli elementi siano compatibili. Solitamente, a pressione dell'aria costante, la somma delle sezioni trasversali di ciascun foro di soffiaggio dovrebbe essere inferiore all'area della sezione trasversale del foro di coda (S1 + S2 +... + Sn ≤ S0, dove S0 è l'area della sezione trasversale del foro di coda della perforazione, S1, S2, Sn sono le sezioni trasversali di ciascun foro di soffiaggio). Questa struttura può svolgere un ruolo nello stoccaggio del gas, compensare le perdite di energia e di pressione del flusso d'aria ad alta pressione nella condotta e facilitare la rimozione di polvere e scorie.

L'angolo di iniezione α del foro di soffiaggio (l'angolo tra l'asse del foro di iniezione e l'asse centrale della punta di perforazione) generalmente aumenta con l'aumentare della pressione dell'aria di lavoro. I test dimostrano che maggiore è la pressione dell'aria di lavoro, più il flusso d'aria ad alta pressione e la polvere di roccia si avvicinano alla superficie di taglio della roccia, favorendo la rimozione delle scorie. In questo caso, l'angolo di iniezione α dovrebbe essere considerato maggiore. Se la pressione dell'aria è elevata e l'angolo di iniezione α è troppo piccolo, la polvere si sposterà sulla superficie in acciaio della testa di perforazione dopo essere stata riflessa dal fondo del foro, aggravando l'abrasione del corpo in acciaio, causando l'esposizione e la rottura dei denti centrali e riducendo la durata della punta di perforazione.

La profondità della scanalatura di scarico della polvere deve essere scelta in modo oculato in base a fattori quali la pressione dell'aria di esercizio e la durezza della roccia. Maggiore è la pressione di esercizio o la durezza della roccia, minore può essere la profondità della scanalatura di scarico della polvere; in caso contrario, sarà maggiore. La profondità della scanalatura di scarico della polvere superiore non deve superare la profondità del dente centrale inserito nel corpo in acciaio, mentre la profondità della scanalatura di scarico della polvere laterale non deve superare la posizione centrale del dente laterale in lega, in modo da non ridurre la capacità del corpo in acciaio di resistere alle forze esterne, causare cedimenti e perdita di denti e compromettere la durata della punta del trapano.